400-004-1014

400-004-1014

如何選擇APS排程進(jìn)行生產(chǎn)計(jì)劃管理?

APS高級(jí)計(jì)劃與排程(Advanced Planning and Scheduling),是解決生產(chǎn)排程和生產(chǎn)調(diào)度問題,常被稱為排序問題或資源分配問題。![[贊]](http://www.lib4d.cn/themes/layui/images/face/56.gif) 云易云ERP軟件高級(jí)APS排程系統(tǒng)針對(duì)多行業(yè)、多業(yè)態(tài)、多任務(wù)的復(fù)雜生產(chǎn)情況進(jìn)行經(jīng)度和緯度的深入互動(dòng)式管理。

云易云ERP軟件高級(jí)APS排程系統(tǒng)針對(duì)多行業(yè)、多業(yè)態(tài)、多任務(wù)的復(fù)雜生產(chǎn)情況進(jìn)行經(jīng)度和緯度的深入互動(dòng)式管理。

在離散行業(yè),APS是為解決多工序、多資源的優(yōu)化調(diào)度問題;而流程行業(yè),APS則是為解決順序優(yōu)化問題。它通過為流程和離散的混合模型同時(shí)解決順序和調(diào)度的優(yōu)化問題,從而對(duì)項(xiàng)目管理與項(xiàng)目制造解決關(guān)鍵鏈和成本時(shí)間最小化,具有重要意義。下面我們將追根溯源,從基礎(chǔ)說起詳解APS,希望今天的文章對(duì)大家有助:

一個(gè)工廠運(yùn)作過程,可以標(biāo)識(shí)為:供應(yīng)商----工廠【原材料----在制品----產(chǎn)成品】----客戶,其本質(zhì)是物料的流動(dòng),并具有以下特征:

1、物料流動(dòng)的守恒性,一段時(shí)間內(nèi),其流入、流出的物料守恒

2、物流的信息流驅(qū)動(dòng)型,所有的物料流動(dòng)都來自于客戶的需求,僅僅是需求方式不同而已:MTS、ATO、MTO、ETO

3、物流的相依性,工廠的物料流動(dòng)都是基于產(chǎn)出的BOM、工藝路線的規(guī)定路徑流動(dòng),可以優(yōu)化(IE的核心任務(wù)之一),但是不能違背。

4、物流的流動(dòng)性,物料的流動(dòng)需要有序組織、有序流動(dòng)才有效率,TPS、TOC均是解決流動(dòng)性問題。物流的產(chǎn)出取決于瓶頸的速度和產(chǎn)出,瓶頸的產(chǎn)出才是系統(tǒng)(工廠)的產(chǎn)出。

5、物流的變動(dòng)性,物料流動(dòng)受到外部(供應(yīng)商、客戶)、內(nèi)部(政策、產(chǎn)能(人、機(jī)、料、法、環(huán)等異常))的影響。9001、16949等標(biāo)準(zhǔn)體系、六西格瑪及眾多的質(zhì)量分析和控制手段,均是為了確保變動(dòng)性,以促進(jìn)流動(dòng)。

所以,工廠管理的核心問題是建立、組織和促進(jìn)物料流動(dòng)的過程,所有的管理動(dòng)作、管理資源均需要按照此原則執(zhí)行!

本人認(rèn)為,工廠信息系統(tǒng)作為服務(wù)于制造系統(tǒng)工具,其巨大的價(jià)值體現(xiàn)在四個(gè)方面:

1、記錄,根據(jù)管理和顆粒度的要求,信息系統(tǒng)可以記錄人、機(jī)、料、法、環(huán)等各類數(shù)據(jù),并可以加上時(shí)間戳,進(jìn)行各種顆粒度的全過程的記錄。

2、關(guān)聯(lián),根據(jù)相依性的原理,人、機(jī)、料、法、環(huán)并加上時(shí)間戳的數(shù)據(jù),可以根據(jù)BOM、工藝路線、訂單號(hào)、時(shí)間戳等各類標(biāo)識(shí)進(jìn)行互相關(guān)聯(lián),確保數(shù)據(jù)的相依性并與實(shí)物、實(shí)物的流動(dòng)一一對(duì)應(yīng)。

3、能見度,有了所記錄的數(shù)據(jù)、而且是經(jīng)過標(biāo)識(shí)、關(guān)聯(lián)的數(shù)據(jù),自然可以依據(jù)訂單的進(jìn)度、成本的維度、質(zhì)量的要求進(jìn)行可視化呈現(xiàn),并按照基層(作業(yè)層)、中層(管理層)、高層(經(jīng)營(yíng)層)的需求呈現(xiàn),以更加準(zhǔn)備、方便和實(shí)時(shí)地處理異常。

4、輔助決策,能見度(可視化)是輔助決策的一種,最最簡(jiǎn)單的一種。真正的輔助決策,是依據(jù)確定(預(yù)測(cè)、預(yù)設(shè))的客戶需求(銷售訂單、預(yù)測(cè)訂單、庫存需求),確定生產(chǎn)工單的投放并實(shí)現(xiàn)客戶需求滿足前置條件下的有效產(chǎn)出最大、作業(yè)效率最高和成本費(fèi)用最低。

3

工廠的物流流動(dòng)過程是:供應(yīng)商----工廠【原材料----在制品----產(chǎn)成品】----客戶。根據(jù)這個(gè)物料流動(dòng)過程,我們可以定義生產(chǎn)運(yùn)作過程是三個(gè)環(huán)節(jié):

1、【賣】,市場(chǎng)和銷售,是獲取客戶訂單的過程

MTO場(chǎng)景下,銷售訂單是確定的,是由客戶下達(dá)的。

MTS場(chǎng)景下,或基于庫存消耗的TOCR模式,或是基于預(yù)測(cè)的S&OP(銷售和運(yùn)作計(jì)劃)模式,是有工廠內(nèi)部發(fā)起的需求。

2、【做】,加工、組裝、總裝和包裝過程,是在現(xiàn)有庫存狀態(tài)下的生產(chǎn)和制造。

生產(chǎn)過程是一個(gè)工廠的主體,是價(jià)值創(chuàng)造過程。生產(chǎn)過程中,生產(chǎn)計(jì)劃和排程是核心:

1)生產(chǎn)計(jì)劃

2)生產(chǎn)排程

3、【買】,采購和供應(yīng)商管理,是基于銷售訂單的外購原材料、零部件的采購,也就是備料過程。

對(duì)外采購什么、采購多少、什么時(shí)候到貨,這個(gè)也是計(jì)劃一部分:物料計(jì)劃的一部分,屬于供應(yīng)鏈的一個(gè)基本環(huán)節(jié),也是供應(yīng)鏈的關(guān)鍵環(huán)節(jié)。

4、【賣】--【做】--【買】,稱之為【做買賣】的標(biāo)準(zhǔn)順序應(yīng)該是:【買】--【買】--【做】,其中【賣】是獨(dú)立需求,【買】是相關(guān)需求(外購件),是【做】既是自制件的相關(guān)需求,也是生產(chǎn)制造過程需要關(guān)鍵過程。

【做】的過程的核心環(huán)節(jié)是“投料”的控制:何時(shí)投料,才可以做到客戶的交期保障(準(zhǔn)交期、端交期、不缺貨),同時(shí)實(shí)現(xiàn)工廠自身的效率最大化。

既然生產(chǎn)過程是“做買賣”的過程,即首先是實(shí)現(xiàn)銷售【賣】,然后依據(jù)銷售【賣】的需求,確定【買】和【做】。

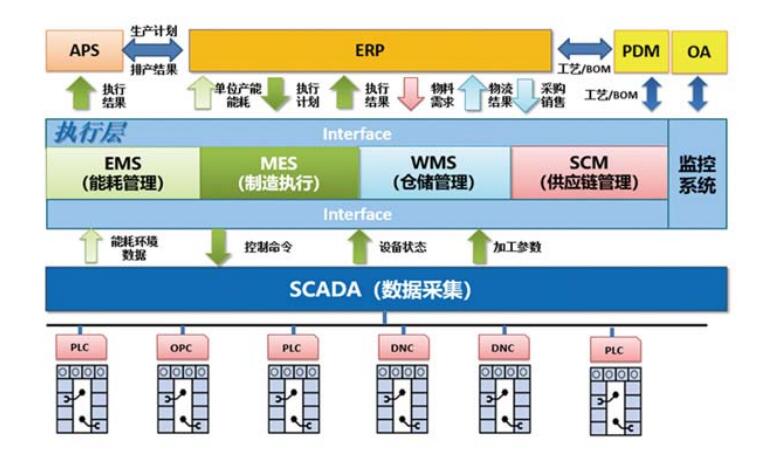

一般在信息系統(tǒng)中【買】和【做】由ERP(企業(yè)資源計(jì)劃)中的MRP(物料需求計(jì)劃)中實(shí)現(xiàn)。當(dāng)然,ERP的MRP運(yùn)算,僅僅可以產(chǎn)生車間級(jí)的工單,而不是工序級(jí)的工單。同時(shí)也產(chǎn)生了采購訂單和委外訂單。

ERP的MRP產(chǎn)生的采購訂單、委外訂單實(shí)現(xiàn)了內(nèi)部車間級(jí)的工單與供應(yīng)商之間的需求關(guān)系,并直接與銷售訂單關(guān)聯(lián)(通過BOM分解),構(gòu)建起了完整的獨(dú)立需求(銷售)與相關(guān)需求(車間級(jí)工單、采購訂單、委外訂單)的系統(tǒng),同時(shí)還構(gòu)建了廠內(nèi)的車間級(jí)工單、采購訂單、委外訂單之間的關(guān)聯(lián)關(guān)系,實(shí)現(xiàn)了內(nèi)外部需求的統(tǒng)一(所以說,ERP是信息系統(tǒng)的基礎(chǔ)平臺(tái))。

【賣】必須要通過【買】和【做】來實(shí)現(xiàn),最終必須體現(xiàn)在【做】,而【做】需要實(shí)現(xiàn)兩個(gè)目標(biāo):

第一,客戶角度:客戶服務(wù)的最優(yōu)化

服務(wù)最優(yōu)化,可以通過兩個(gè)不同的業(yè)務(wù)模式描述:

A、MTO(訂單式)業(yè)務(wù)場(chǎng)景,可以通過準(zhǔn)交率和交貨周期的達(dá)成率來描述。準(zhǔn)交率越高、交貨周期越多,表示客戶服務(wù)水平越高。

B、MTS(備庫式)業(yè)務(wù)場(chǎng)景,可以通過缺貨率和補(bǔ)貨周期的達(dá)成率來描述。缺貨率月底、補(bǔ)貨舟曲越短,表示客戶服務(wù)水平越高。

第二,工廠角度:資源效率最優(yōu)化

資源效率的最優(yōu)化,可以通過流動(dòng)資產(chǎn)效率和固定資產(chǎn)效率兩個(gè)維度來描述:

A、固定資產(chǎn)效率,可以通過固定資產(chǎn)有效產(chǎn)出率來描述。固定資產(chǎn)有效產(chǎn)出率=有效產(chǎn)出/固定資產(chǎn)(可以是凈資產(chǎn),也可以是總資產(chǎn))。有效產(chǎn)出=銷售額-BOM成本。

B、流動(dòng)資產(chǎn)效率,最簡(jiǎn)單的表達(dá)方式就是庫存周轉(zhuǎn)率。庫存周轉(zhuǎn)率可以用一個(gè)簡(jiǎn)易的公司獲得:庫存周轉(zhuǎn)率=當(dāng)月出運(yùn)額/當(dāng)月總庫存(采購單價(jià)計(jì)算,原材料+在制品+產(chǎn)成品)。

對(duì)比第一、第二兩個(gè)指標(biāo),我們會(huì)馬上發(fā)現(xiàn),這是一個(gè)非常典型的沖突:

沖突1:高生產(chǎn)效率與高庫存周轉(zhuǎn)率之間的矛盾。高的生產(chǎn)效率需要大批量、連續(xù)不斷低生產(chǎn),需要高的庫存保障。而高庫存周轉(zhuǎn)率需要小的加工批量和轉(zhuǎn)移批量,需要快速切換品種,自然效率會(huì)受到影響。

沖突2:高準(zhǔn)交率和短交期之間的沖突。高的準(zhǔn)交率自然需要有足夠的緩沖時(shí)間來保障,但是短的交貨周期意味著響應(yīng)客戶時(shí)間變短,管理的難度加大。

沖突3:高準(zhǔn)交率與高效率的矛盾。高的準(zhǔn)交率意味著,一切以客戶的需求(交期)為考量點(diǎn),必須犧牲作業(yè)效率來及時(shí)響應(yīng)客戶的需求。但是,高效率又不能及時(shí)響應(yīng)客戶的需求,需要對(duì)客戶需求進(jìn)行集批來提高效率。

沖突4:短交期與高庫存周轉(zhuǎn)率的沖突。短的交期,自然需要用高的庫存來做緩沖,而低的庫存狀態(tài)下,實(shí)現(xiàn)短交期則緩沖變小,難度極大。

沖突解決的利器 -- APS高級(jí)計(jì)劃和排程

以MTO(訂單式)業(yè)務(wù)場(chǎng)景為例,要做到以下生產(chǎn)的運(yùn)行狀態(tài):

1)準(zhǔn)交率高

2)交貨周期

3)有效產(chǎn)出最高

4)庫存周轉(zhuǎn)率高

以傳統(tǒng)的模式:ERP或MRP的車間級(jí)工單(顆粒度)、Excel進(jìn)行車間級(jí)工單非優(yōu)化方式來控制生產(chǎn)過程(投放)很難滿足的,所有必須要用APS高級(jí)計(jì)劃和排程軟件進(jìn)行工序級(jí)工單、全工廠統(tǒng)一、基于DBR的實(shí)時(shí)、優(yōu)化投放才可以解決。

(一)評(píng)估依據(jù)

根據(jù)以上論述,只有按照工序級(jí)工單、全廠統(tǒng)一、DBR(鼓-緩沖-繩)進(jìn)行計(jì)劃和排程,才可以做到:準(zhǔn)交率高、交貨期端、作業(yè)效率高、庫存周轉(zhuǎn)率低。

1、工序級(jí)工單

眾所周知,車間級(jí)的工單(ERP稱之為“生產(chǎn)任務(wù)單”、“生產(chǎn)訂單”、“工單”)是一個(gè)成品分解的結(jié)果,是一個(gè)比較粗的概念。也是ERP可以管轄到的顆粒度。

2、全廠統(tǒng)一

一般一個(gè)工廠至少可以分為以下顆粒度:工廠--車間--班組--機(jī)臺(tái)(產(chǎn)線、個(gè)人),一個(gè)獨(dú)立的作業(yè)單元,往往是一個(gè)機(jī)臺(tái)、個(gè)人或產(chǎn)線,只有到了作業(yè)的最小單元,系統(tǒng)的優(yōu)化程度才可以高。

3、DBR

DBR是約束理論(TOC)的獨(dú)有概念,是瓶頸管理的方法:D-鼓(指瓶頸),B-緩沖(瓶頸需要一定的緩沖來保護(hù)生產(chǎn)過程),R-繩(根據(jù)緩沖的消耗狀態(tài)拉動(dòng)投料,確保緩沖可以保持瓶頸的連續(xù)生產(chǎn))。

同時(shí),TOC認(rèn)為,工廠是一個(gè)完整的系統(tǒng),是基于物料流動(dòng)的系統(tǒng),遵循里特定律【W(wǎng)IP(在制品)=TH(產(chǎn)出率)*CT(生產(chǎn)周期)】,且產(chǎn)出率取決于瓶頸產(chǎn)出率。

(二)評(píng)審關(guān)鍵項(xiàng)

【1】基礎(chǔ)理論和發(fā)展歷史

APS起源于TOC理論發(fā)明者高德拉特博士的OPT,則意味著如果開發(fā)者或APS的創(chuàng)始人沒有TOC理論功底,自然其APS不稱之為APS了。

精益生產(chǎn)深入到生產(chǎn)的各個(gè)環(huán)節(jié),JIT的概念自然需要植入到APS中,工序工單的JIT投放自然是必須有的。

排程理論的是基礎(chǔ)。TOC和JIT一樣,比較少的考慮了排程的問題,都是屬于粗的車間級(jí)的工單控制方式,而因?yàn)楣に噷傩缘牟煌梢园压ば蚍譃榕渭庸ぁ渭庸蓚€(gè)大類。批次加工(印染、熱處理等)是批量越大越好,而且往往換模或換型時(shí)間很長(zhǎng),單件加工),所以需要專門的理論和建模來解決。美國(guó)的學(xué)者在1967年就出版發(fā)行了排程理論,是世界上最早提出、也是最成熟的排程理論。

APS的建模,需要足夠多的實(shí)例磨煉,意味著時(shí)間是一個(gè)非常重要的維度,只有長(zhǎng)時(shí)間的積累、深厚的理論做支撐,APS才可以成熟。

結(jié)論1:應(yīng)用什么樣的理論,并是否有足夠長(zhǎng)的時(shí)間積累,是判斷是否是一個(gè)好APS的依據(jù)之一

【2】建模

工廠是物料流動(dòng)的系統(tǒng),受到相依性的限制、流動(dòng)性的制約和變動(dòng)性的影響。而相依性是需要采用數(shù)學(xué)建模的方式來描述工廠的實(shí)際過程。

用數(shù)學(xué)方式描述工廠的運(yùn)行過程,有兩種方式:

其一,定制建模方式

針對(duì)一個(gè)工廠的實(shí)例,進(jìn)行一對(duì)一的建模。或者,建立一個(gè)初步的模型,然后依據(jù)具體的、單個(gè)的工廠實(shí)例進(jìn)行修正,并經(jīng)過多次迭代,以逼近工廠的實(shí)際模型。該種方式有點(diǎn)看不見,但是缺點(diǎn)非常明顯:周期長(zhǎng)、建模精度低。需要耗費(fèi)大量的實(shí)施人天來實(shí)現(xiàn),而且必須經(jīng)過多次迭代來逼近工廠的實(shí)際運(yùn)行狀態(tài)。

其二,產(chǎn)品過程模型來建模

工廠的物料流動(dòng)既然是受限于相依性,則產(chǎn)品必然遵循BOM結(jié)構(gòu)和工藝路線,那么只要將每個(gè)產(chǎn)品(成品)的工藝流線描述清晰,并在每個(gè)工序上標(biāo)識(shí)資源(主資源、輔助資源等),并把資源的產(chǎn)能(產(chǎn)量)、工作日歷、工作時(shí)間標(biāo)識(shí)清晰、并確定好每一個(gè)工序(每一個(gè))的物料輸入和輸出關(guān)系,這樣就可以構(gòu)建了一個(gè)包含物料(起始物料、中間產(chǎn)出、最終成品)、資源(主資源和輔助資源)、工序及工序產(chǎn)能(產(chǎn)出率、工作日歷和工作時(shí)間)并與訂單(動(dòng)態(tài)數(shù)據(jù))相關(guān)聯(lián)的數(shù)據(jù)群,并按照客戶滿意程度、工廠效率要求進(jìn)行工序工單投放時(shí)間的計(jì)算,以確定達(dá)到最優(yōu)解。

自然,建立這個(gè)模型的難度在于:

數(shù)據(jù)量多,物料、庫存、工序、工序與資源對(duì)應(yīng)關(guān)系、資源對(duì)應(yīng)關(guān)系、工序與物料關(guān)系等等,五花八門、亂七八糟,沒有科學(xué)的建模背景知識(shí),根本就不要想搞定。

數(shù)據(jù)關(guān)聯(lián)關(guān)系復(fù)雜:不僅量多,而且互相之間的關(guān)聯(lián)關(guān)系非常復(fù)雜,就是一個(gè)轉(zhuǎn)移批量、重疊生產(chǎn)兩個(gè)參數(shù)的關(guān)聯(lián)關(guān)系,就足夠的麻煩。

結(jié)論2:產(chǎn)品過程模型的APS建模方式的,才是成熟的建模方式,可以保障實(shí)施周期短、實(shí)施風(fēng)險(xiǎn)小

【3】約束條件

工廠的生產(chǎn)運(yùn)行一定受到約束的。一個(gè)好的APS至少要受到三個(gè)方面的約束:

其一,產(chǎn)能資源的約束

ERP的MRP是基于提前期的無限產(chǎn)能計(jì)算,所以在實(shí)際的運(yùn)行中只能參考而不能精確。而工廠實(shí)際的運(yùn)行過程,必然會(huì)受到有限產(chǎn)能的限制,尤其是瓶頸資源的產(chǎn)能限制。所以,只有基于瓶頸資源的產(chǎn)能的生產(chǎn)計(jì)劃和排程,才是科學(xué)的。基于瓶頸資源的排程,在瓶頸前為倒排(JIT),而瓶頸后為順排(推動(dòng),先進(jìn)先出),確保自制件的順利流動(dòng)。

其二,物料的約束

工廠的生產(chǎn)運(yùn)行必然受到物料的約束。在物料約束中,首先需要考慮的是外購或委外件的約束,意味著,APS排程時(shí),需要考慮在庫量、在途量(在途量需要考慮數(shù)量、時(shí)間兩個(gè)維度)。在考慮外購和委外的同時(shí),還需要考慮在制品量(數(shù)量、時(shí)間、轉(zhuǎn)移批量、重疊加工、產(chǎn)能約束等)的開工和完成等不同因素,確保最終產(chǎn)品的產(chǎn)出滿足客戶服務(wù)需求和工廠運(yùn)行的效率要求。

其三,工藝路線和加工路徑的約束

在具體的生產(chǎn)環(huán)境中,不僅僅是一個(gè)工藝路線,可能會(huì)有一條或多條工藝路線,其加工路線更是無數(shù)。尤其是,在印染、熱處理、鍛壓、沖壓、線材加工等工藝環(huán)節(jié)中,需要將加工批量與設(shè)備的加工量進(jìn)行匹配、不同的訂單負(fù)荷與設(shè)備產(chǎn)能匹配,以確保工序成本總和的最優(yōu)化,

結(jié)論3:只有同步考慮“產(chǎn)能”、“物料”、“工藝路線”三者約束條件的APS,才是完整的APS

【4】?jī)?yōu)化規(guī)則

按照以上討論,生產(chǎn)運(yùn)作過程的目標(biāo)是:準(zhǔn)交率高、交貨周期短、資源效率高、庫存周轉(zhuǎn)率高。要達(dá)成上述的目標(biāo),需要進(jìn)行工序工單投放的優(yōu)化,如何優(yōu)化是關(guān)鍵問題了。

其一,優(yōu)化的基礎(chǔ)條件

根據(jù)以上討論,工廠中有物料、工序、資源三種最基本的因素,要資源效率高,自然是要依據(jù)物料和工序與資源的對(duì)應(yīng)關(guān)系來做優(yōu)化。

結(jié)論4:如果可以根據(jù)“物料分組”、“工序?qū)傩?rdquo;與資源的產(chǎn)出關(guān)系來做優(yōu)化的,肯定是一個(gè)好的APS產(chǎn)品

其二,優(yōu)化項(xiàng)目的科學(xué)性

工廠的優(yōu)化總目標(biāo)是4項(xiàng):準(zhǔn)交率高、交貨期端、作業(yè)效率高、庫存周轉(zhuǎn)率低。細(xì)分這些項(xiàng)目,其大類有三個(gè):

第一,是交貨期

第二,產(chǎn)出和產(chǎn)量

第三,是成本和費(fèi)用

細(xì)分優(yōu)化欄目是一個(gè)高級(jí)的專業(yè)技術(shù),不是一個(gè)非專業(yè)人員可以搞定的,或許很多人員連這些專業(yè)名詞都不清楚。

結(jié)論5:優(yōu)化目標(biāo)項(xiàng)明確的APS是好APS

其三,配置型 Vs 定制型優(yōu)化

大家知曉,一個(gè)工具只有長(zhǎng)時(shí)間的使用,才可以圍繞這個(gè)工具的特征,進(jìn)行持續(xù)的改善和提高,而且工廠的持續(xù)改善沒有止境(根據(jù)工廠物理學(xué)的描述,絕大部分的工廠都在非常差的狀態(tài)下運(yùn)行,遠(yuǎn)遠(yuǎn)沒有達(dá)成最優(yōu)狀態(tài)運(yùn)行),所以持續(xù)改善是關(guān)鍵。配置型優(yōu)化,是工廠可以基于本身的業(yè)務(wù)特征、產(chǎn)品組合、資源的狀態(tài)進(jìn)行即時(shí)的調(diào)整,并進(jìn)行KPI對(duì)比,以逐步達(dá)到最優(yōu)的狀態(tài)。

定制型的優(yōu)化正好相反,確定初始的優(yōu)化狀態(tài)后,不能依據(jù)工廠運(yùn)行狀態(tài)的變化而持續(xù)優(yōu)化,需要APS供應(yīng)商上門服務(wù),即時(shí)性和持續(xù)改善均比較差。

結(jié)論6:配置型優(yōu)化可以實(shí)現(xiàn)即時(shí)優(yōu)化和KPI比較,實(shí)現(xiàn)持續(xù)優(yōu)化

【5】計(jì)劃和排程功能

其一,工序工單釋放規(guī)則

離散型制造業(yè)的計(jì)劃策略,基本是“追逐式”策略,是或基于銷售訂單的交貨日期(MTO場(chǎng)景)、或基于庫存的目標(biāo)水平(MTS場(chǎng)景)。其工單的投放方式有三種:

基于物料可得性的順排,即有物料就開始投料生產(chǎn)。

基于交貨日期需求的倒排,即需要投料的時(shí)候才生產(chǎn)。

基于瓶頸的前推后拉模式(DBR),在瓶頸前倒排,確保瓶頸產(chǎn)出率,瓶頸后順排,確保物料順暢流動(dòng)。

三種方式中,DBR的排產(chǎn)(計(jì)劃和排程)是最優(yōu)的,不浪費(fèi)瓶頸的產(chǎn)能,也不積壓庫存,確保了生產(chǎn)效率和庫存周轉(zhuǎn)率的平衡。

但是,在很多場(chǎng)景下,瓶頸的浮動(dòng)的而非固定,這樣就造成了實(shí)際生產(chǎn)的困難。所以一個(gè)優(yōu)秀的APS軟件,在固定瓶頸場(chǎng)景采用DBR方式,在浮動(dòng)瓶頸場(chǎng)景用JIT(倒排、有限產(chǎn)能、自動(dòng)平衡產(chǎn)出)方式實(shí)現(xiàn)效率和庫存的優(yōu)化。

結(jié)論7:只有具備順排、倒排、瓶頸排程的APS軟件,才是成熟軟件

其二,便捷的排程處理

標(biāo)準(zhǔn)的一個(gè)排產(chǎn)過程如下:

→①建立工廠實(shí)例模型

→②導(dǎo)入動(dòng)態(tài)數(shù)據(jù)

→③生產(chǎn)一組假定(設(shè)置排產(chǎn)條件)

→④生成初步排程

→⑤手工調(diào)和優(yōu)化

→⑥生產(chǎn)現(xiàn)狀確定和排程確定

→⑦發(fā)布和執(zhí)行,直到下一次排產(chǎn)觸發(fā)。

一般而言:

①、②是系統(tǒng)完成的③、④、⑤是需要?jiǎng)討B(tài)調(diào)整的,⑥是在系統(tǒng)輔助下人工判定、⑦是系統(tǒng)完成(APS與MES對(duì)接,發(fā)布至MES即可)。

所以,③、④、⑤、⑥項(xiàng)的處理,成為判斷一個(gè)APS的重要依據(jù)。

便捷的排程處理,可以考慮三點(diǎn):

第一,緩沖設(shè)置

可以便捷地設(shè)置緩沖位置、緩沖大小的是好的APS,需要考慮因素如下:

庫存緩沖:是否可以根據(jù)工序位置、工序的投入和產(chǎn)出設(shè)置庫存緩沖(安全庫存和最高庫存)?

資源緩沖:是否可以根據(jù)資源位置、資源的狀態(tài)設(shè)置緩沖(工廠整體和單個(gè)資源設(shè)置緩沖及緩沖大小)?

結(jié)論8:可以方便設(shè)置庫存緩沖、時(shí)間緩沖的APS,是好的APS

第二,工序工單處理

是否可以工序工單資源的錨定和時(shí)間的鎖定?,是否可以并批和拆批(尤其是依據(jù)資源的加工量自動(dòng)拆分匹配)?是否可以資源甘特圖的拖拽?

結(jié)論9:只有實(shí)現(xiàn)工單錨定/鎖定、并實(shí)現(xiàn)拖拽的APS,是真的APS

第三,資源處理

配置型的APS必然適應(yīng)多種工廠的實(shí)際場(chǎng)景:流程性、離散型和半流程/離散型場(chǎng)景,而在流程性、半流程/離散性場(chǎng)景中的“罐”的處理是一個(gè)十分典型的。

APS的資源處理中,還需要處理“有限產(chǎn)能”、“無限產(chǎn)能”。工廠內(nèi)部的資源往往是有限產(chǎn)能的,而且有限產(chǎn)能的資源,還往往有“主資源”、“輔助資源”組成,而且輔助資源往往不僅僅是一種,而是多種。比如注塑場(chǎng)景,有的場(chǎng)景主資源是注塑機(jī),更多的時(shí)候是注塑模具和注塑工。在大型機(jī)械設(shè)備制造場(chǎng)景,可能總裝的工位、總裝鉗工是主資源,是重要的約束資源。

工廠中往往會(huì)有委外的場(chǎng)景,尤其是涉及到電鍍、電泳等表面處理的,更是需要委外來解決的。而委外的場(chǎng)景,一般是通過設(shè)置無限產(chǎn)能+委外前置周期的方式來模擬。

返回

返回

ES.jpg)

excel進(jìn)行生產(chǎn)報(bào)表的分析處理

excel進(jìn)行生產(chǎn)報(bào)表的分析處理