400-004-1014

400-004-1014

制造業工廠質量管理規范!

到底什么是品質問題?每一個公司都幾乎在討論這樣一個命題。當產品質量出現問題時,首先想到的就是品質部。但對于一位質量經理,又有什么苦衷呢?

一位質量總監發飆:“什么是品質問題?研發部將圖紙弄錯了,那叫研發問題;工藝部將作業指導書寫錯了,那叫工藝問題;生產線將一個產品做錯了,那叫生產問題……而現在,所有這些問題公司都叫品質問題,老板一聽是品質問題,就來罵質管部。”

品質問題,總結起來就是四個字:管理混亂

1. 客戶水平提高了,我們卻沒有變;

2. 集團軍的規模,游擊隊的打法,不出問題才怪;

3. 組織分工與權力分配存在很大問題,高級管理者的職權與角色錯位;

4. 公司想做的事情太多,自身能力不足,資源配置不當;

5. 缺乏先進的品質文化和對自己工作結果負責任的意識。

好的產品是制造出來的,不是檢驗出來的,因此,品質的關鍵在于管理

一、質量是由客戶決定的

產品到客戶手中,無論標榜的是多么豪華的配備、性能是多么卓越、外觀是多么的精美,但是,并不是客戶所需要的,結果是淘汰一途。因此,制造商的立場與觀念:用“最適質量”取代“最佳質量”;而“最適質量”即是讓客戶感到“最滿意的質量”。

1. 滿足客戶現在的需求:

-

符合特定的規格

-

功能好

-

使用方便

-

外觀精美

2. 保障客戶未來的需求:

-

經久耐用,不易發生故障

-

安全可靠

-

外在環境影響小

-

為客戶設想周到

二、質量不是增加成本,而是可以降低成本

人們對質量認識的錯誤觀念:提高質量就是要提高成本。

對于制造業而言,不良率下降,成本就會下降:

-

不需要花費檢驗、修正不良品的成本;

-

沒有不良品,節省材料更換、機器調整的費用;

-

因不良品的減少而有更多生產機會;

-

在不良率減少的情形下,可以改善生產的持續生產能力。

三、品質管理

品質管理就是將產品質量的不穩定減到最低,甚至剔除。品質管理是管理者為了達到部門的目標,所進行的一切活動。

1. 從不穩定的產品質量抓起

不穩定的因素來源于:

-

人員

-

設備

-

材料

-

方法

-

環境

2. 品質管理基礎

(1)標準化

標準化是管理不穩定質量出現不可或缺的準則,野蠻制造的“克星”。

-

統一化

-

通用化

-

系列化

-

簡便化

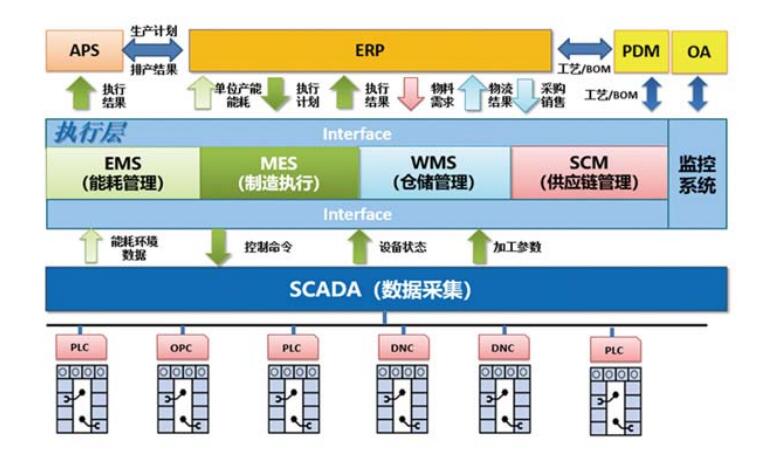

(2)信息化

數據化可以說對偶發不穩定的管理最有效的辦法。所謂數據化,就是盡量將事情用數值表示。

(3)質量教育

持續提高員工質量意識是企業永恒的主題,讓員工第一次做對。

(4)質量成本分析

-

預防成本

-

鑒定成本

-

故障成本

(5)質量缺陷分析

-

輕微缺陷

-

一般缺陷

-

嚴重缺陷

-

致命缺陷

產品質量缺陷嚴重性分級

(6)設備管理

-

設備優化

-

設備保養

3. “三按”、“三檢”

(1)“三按”

-

要求員工按工藝、按圖紙、按標準操作(上崗前培訓及現場指導);

-

要求檢驗員按工藝、按圖紙、按標準檢驗;

-

要求技術部編制工藝、繪制圖紙、制定標準。

(2)“三檢”

-

員工自主檢驗

-

巡回檢驗

-

員工之間互檢

四、品質三大控制

1. 進料控制與庫存品質管理

進料控制的5R原則,5R原則是指適時、適質、適量、適價、適地的采購物料。實現了5R,就可以確保需求、成本、品質等各方面對物料供應的要求。

1)適時 Right Time,在需用的時候,及時地供應材料,不斷料。

2)適質 RightQuality,購進的材料和倉庫發出的材料,質量符合標準。

3)適量 RightQuantity,采購數量與存量控制適當,防止呆料和過多地占用資金用合理的成本取得所需材料。

4)適價 Right Price,用合理的成本取得所需材料。

5)適地 Right Place,從距離最近或供應最方便的供料商那里進貨,確保隨時可以進料。

2. 過程控制與SPC—統計過程控制

-

過程品質管理計劃的擬定

-

設備點檢與儀器校驗

-

首件檢查

-

操作人員自主檢查

-

過程巡回檢查

-

品質異常處理

-

檢驗記錄

-

不良統計分析

-

不良品的區隔與標示

-

控制圖的應用

-

限度樣品的應用

-

看板管理的實施

3. 終端控制與顧客滿意

-

最高主管的決心和承諾

-

讓客戶永遠“忠誠于我們”

-

爭取品質要求嚴格的顧客

-

推行全員“一票否決制”的活動

-

建立員工滿意的企業環境

-

重視教育訓練

-

建立好的環境品質

-

永遠培育供應商理念

五、品質管理與全員改善

1. 6S管理與品質

6S活動源于日本,它指的是在生產現場中,對材料、設備、人員等生產要素進行相應的活動,為其他管理活動的開展打下良好的基礎,它是日本產品在二戰后品質得以提升,并行銷全世界的一大法寶。

1)整理(SEIRI):區分要用與不用的物品,不用的堅決清離現場,只保留要用的。

2)整頓(SEITON):把要用的物品,按規定位置擺放整齊,并做好標識管理。

3)清掃(SEISO):掃除現場中設備、環境等生產要素的贓污部位,保持干凈。

4)清潔(SEIKETSU):維持以上整理、整頓、清掃后的局面,所以也稱為“3S”活動。

5)素養(SHITSUKE):每個人都要遵守公司的規章制度,養成良好的工作習慣

6)安全(SAFETY):按操作規程進行工作,避免事故的發生。

免責聲明:本公司所載文章為本公司原創或根據網絡搜集編輯整理,文章版權歸原作者所有。如涉及作品內容、版權和其它問題,請跟我們聯系!文章內容為作者個人觀點,并不代表本公司贊同或支持其觀點。本公司擁有對此聲明的最終解釋權。

編輯:小葉

返回

返回

數控編程加工中心程序代碼

數控編程加工中心程序代碼